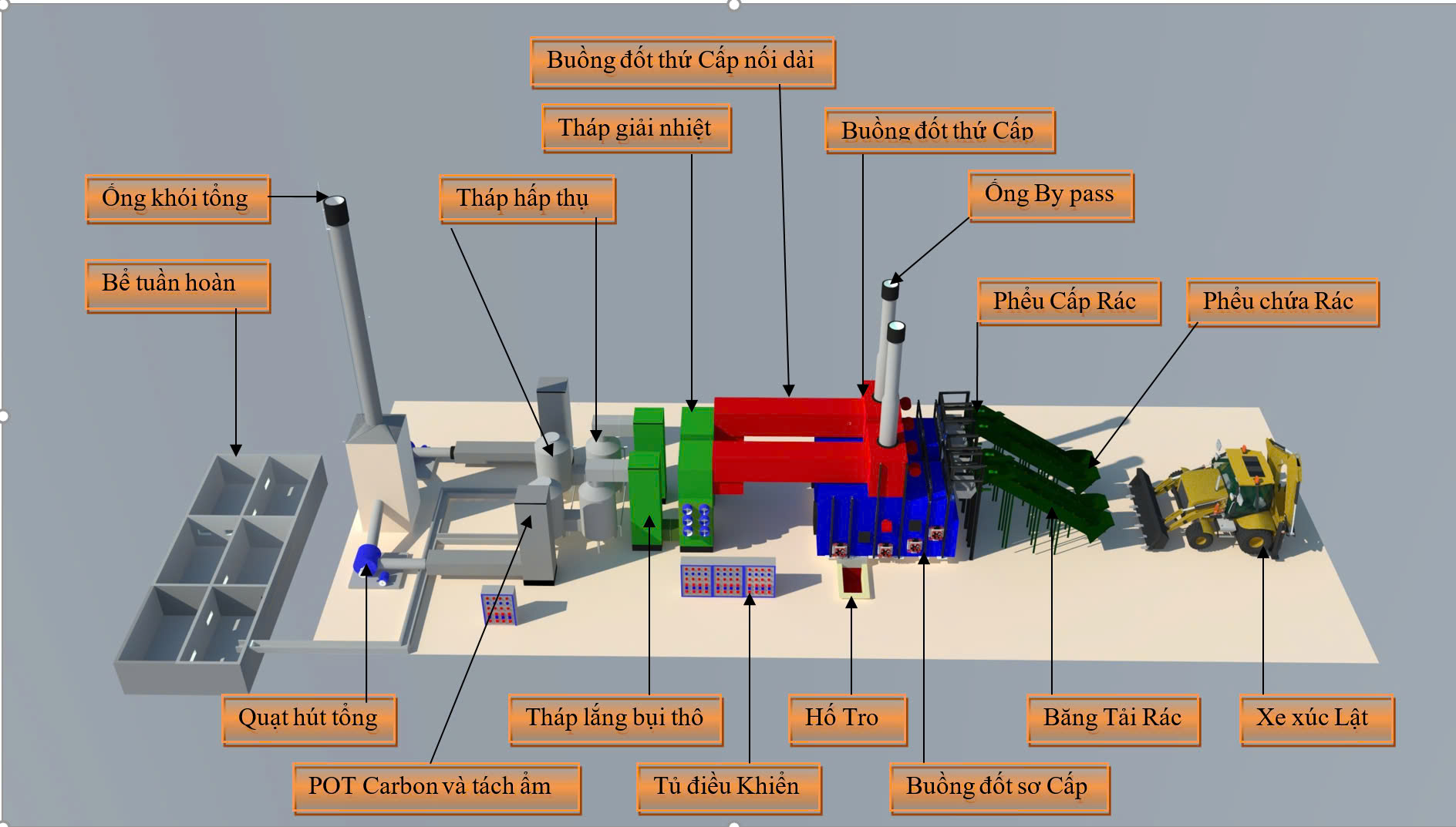

Thuyết Minh Quy Trình Công Nghệ Lò Đốt Rác Chất Thải Nguy Hại

Nội dung bài viết

1. Nạp rác

Chất thải công nghiệp được thu gom về, sau đó được phân loại và xử lý sơ bộ (phơi, đóng bánh, tách cặn), tiếp theo chất thải rắn được cho vào bao giấy hay nilong kích thước phù hợp với máy nạp liệu và thuận tiện cho việc cấp liệu qua cửa lò, tránh rơi vãi gây ô nhiễm.

Các loại chất thải khác nhau được sơ chế và phối trộn với nhau nhằm mục đích làm tăng khả năng cháy của chất thải. Nguyên tắc phối trộn chất thải là tăng khả năng đốt cháy và thiêu hủy chất thải, đảm bảo khi phối trộn các chất thải không xảy ra các phản ứng hóa học, sinh ra các chất độc hại hay gây cháy nổ…

Nguyên tắc phối trộn chất thải:

Chất thải từ các nơi được xe chuyên dụng tập trung về kho chứa rác của Công ty. Từ đây chất thải được phân loại sơ bộ bằng thủ công sau đó được phối trộn để tạo ra hỗn hợp chất thải dễ cháy tạo điều kiện thuận lợi cho quá trình thiêu huỷ trong lò đốt. Quá trình phối trộn chất thải được thực hiện theo nguyên tắc sau:

Tuỳ theo từng nhóm chất thải có cách phối trộn khác nhau:

- Theo điều kiện cháy phối trộn nhóm chất thải dễ cháy với nhóm chất thải khó cháy.

- Theo độ ẩm phối trộn nhóm chất thải có độ ẩm cao với nhóm chất thải có độ ẩm thấp.

- Các chất thải được lựa chọn để phối trộn với nhau phải đảm bảo các chất thải này không có phản ứng với nhau.

Các nhóm chất thải được phối trộn bao gồm:

- Bao bì mềm thải, giẻ lau, chất thải từ ngành da giày được phối trộn với chất thải lỏng (dung môi, dầu thải,..), cặn thải.

- Bùn thải lẫn dầu được tách nước sau đó trộn với mùn cưa hoặc các vật liệu dễ cháy như chất thải từ ngành da giày, ngành may mặc.

- Các chất thải dạng rắn có kích thước lớn như nhựa, gỗ thải….được sơ chế, băm, cắt nhỏ sau đó phối trộn với chất thải khó cháy như bùn thải, chất thải rắn phát sinh từ khí thải,…

2. Xe xúc lật 1 và phểu chứa rác R

Rác công nghiệp đã được phân loại sơ bộ và giảm độ ẩm để cấp vào lò đốt LCN-3000 bằng xe xúc lật chuyên dụng 1 hoạt động liên tục. Xe xúc lật đưa rác vào phểu chứa rác R ở dưới đất, sau đó phểu thu đổ rác vào băng tải rác tự động, hành trình này được lặp đi lặp lại theo từng chu kì và phụ thuộc vào công suất của lò đốt trong quá trình nhiệt phân.

Để đạt được chu kỳ nhiệt phân rác tối ưu trong lò, cần đảm bảo phân phối đều lượng rác cấp vào Lò đốt bằng cách cấp xen kẽ các thành phần rác có nhiệt trị khác nhau với tỷ lệ phối trộn phù hợp theo điều kiện thực nghiệm của nhà máy vào phễu rác để băng tải vận chuyển liên tục lên cấp vào buồng đốt theo công suất định mức là 3.000 kg rác/h.

3. Băng tải rác tự động 2

Rác thải được xe xúc lật đưa vào phểu chứa rác sau đó băng tải đưa rác lên đổ vào phểu cấp rác tự động. Phểu cấp rác làm nhiệm vụ chuyển rác từ ngoài vào trong lò và phân phối rác có nhiệt trị (Q, kcal/kg) khác nhau đã được phối trộn bằng các ben thuỷ lực vận hành theo chu kì làm việc được lập trình tự động hoá (Automatic) theo thời gian cài đặt. Hệ thống tự động hóa ở chỗ các Ben thủy lực sẽ làm nhiệm vụ đẩy rác vào lò liên tục bằng cách kết hợp với các công tắc đụng cộng với Timer thời gian được cài đặt sẵn trong tủ điều khiển. Quá trình này phụ thuộc vào công suất của lò đốt trong quá trình nhiệt phân.

Phễu cấp rác được thiết kế theo kích thước phù hợp với công suất lò đốt. Trong quá trình đưa rác vào lò thì rác đã được phối trộn với nhau thông qua các phểu cấp rác: rác được cào lên trên phểu cấp rồi liên tục rơi xuống, làm cho rác có nhiệt trị thấp sẽ được phối trộn với chất thải có nhiệt trị cao khiến cho quá trình cháy trở nên dễ dàng và đảm bảo hơn. Sau đó rác được đưa vào buồng đốt sơ cấp để nhiệt phân

4. Buồng đốt sơ cấp 3:

Lò đốt rác công nghiệp gồm có 2 buồng đốt chính: Sơ cấp và Thứ cấp.

Buồng đốt sơ cấp là nơi tiếp nhận rác công nghiệp nguy hại liên tục từ các cửa cấp rác – tiến hành nhiệt phân rác thành thể khí – đốt cháy kiệt cốc (carbon rắn) còn lại sau quá trình nhiệt phân và các chất hữu cơ còn sót lại trong tro.

Buồng đốt sơ cấp 3 được gia nhiệt trong giai đoạn đầu của quá trình đốt bằng mỏ đốt dầu diesel (DO) nhằm bổ sung và duy trì nhiệt độ nhiệt phân của rác trong buồng đốt sơ cấp từ 650¸800○C. Dưới tác dụng của nhiệt năng, các quá trình phân hủy nhiệt chất thải rắn và lỏng thành thể khí xảy ra qua các giai đoạn: bốc hơi nước–nhiệt phân–oxy hóa một phần các chất cháy. Sau khi rác đã cháy và nhiệt độ của buồng lò được duy trì bằng chính nhiệt cháy của rác thì hệ thống đốt được tắt đi để tiết kiệm nhiên liệu và duy trì chế độ nhiệt phân theo nguyên lý thiết kế ban đầu.

Ngoài ra, trong quá trình sản xuất, nhà máy có phát sinh các mã chất thải có nhiệt trị cao như dầu cặn, dung môi… sẽ được tận dụng để đốt bổ sung nhiệt lượng nhằm duy trì nhiệt cần thiết cho buồng sơ cấp khi phải xử lý các loại chất thải có nhiệt trị thấp như bùn thải… để đảm bảo yêu cầu nhiệt độ buồng lò theo quy chuẩn mà không cần đốt thêm dầu DO. Dầu cặn, dung môi thải… sẽ được cấp, phun vào buồng sơ cấp và đốt bằng hệ thống thiết bị đốt biến bụi bằng khí nén giúp tăng cường quá trình cháy rác và điều chỉnh cân bằng nhiệt trong buồng lò theo yêu cầu.

Không khí cấp cho quá trình cháy ở sơ cấp chủ yếu dùng để đốt cháy nhiên liệu trong buồng đốt sơ cấp và hòa trộn một phần với khí nhiệt phân trước khi chuyển sang buồng đốt thứ cấp. Lượng không khí cấp rất nhỏ (8 ÷ 15%) so với yêu cầu để quá trình cháy ở buồng đốt sơ cấp 3 chủ yếu là tạo thành bán khí, lượng khí cấp điều chỉnh phù hợp với chế độ nhiệt phân của rác đốt bằng hệ thống van gió bố trí trên lò.

Mỏ đốt nhiên liệu được bố trí thuận lợi cho sự chuyển động của ngọn lửa và trao đổi nhiệt với rác thải, đồng thời đảm bảo đốt cháy kiệt phần tro còn lại sau chu kỳ đốt. Kiểm soát quá trình đốt cháy và nhiệt độ trong buồng đốt sơ cấp 3 bằng cặp nhiệt điện XA (Cromen-Alumen) có nối với hệ thống điều chỉnh tự động nhiệt độ.

Rác thải có nhiệt trị cao như giẻ lau nhiễm dầu, dung môi, cặn sơn,…….. Nhiệt phân ở dạng nhiệt độ 1000℃÷1050℃ . Nhưng buồng đốt sơ cấp chỉ cho phép ở nhiệt độ nhất định từ 650℃ ÷800℃, vì vậy buồng sơ cấp có bố trí hệ thống hạ nhiệt nhanh buồng lò khi có sự cố rác cháy mạnh, tăng nhiệt độ cao nhằm kiểm soát nhiệt độ lò trong ngưỡng an toàn và tránh phà khói, lửa ra ngoài bằng cách lắp trên nóc lò hệ thống thiết bị phun nước sạch.

Hệ thống này hoạt động trên nguyên lý cấp nước áp suất cao, biến bụi bằng khí nén và phun vào vùng nhiệt độ cao cần hạ theo cài đặt MEN và AUTO, đóng ngắt bằng van điện. Khí H2 tạo thành do hơi nước cấp vào vùng cháy để khống chế nhiệt độ buồng đốt sơ cấp cùng với khí nhiệt phân dưới tác dụng của cơ học khí trong buồng lò là những nguồn nhiên liệu thứ phát sẽ được đưa sang bổ sung thêm cho buồng đốt thứ cấp 4 qua kênh dẫn khí nằm phía trên buồng đốt sơ cấp.

Lượng tro sau khi đốt kiệt rác chỉ từ ~3 ÷5% KL chủ yếu là các ôxít kim loại, thủy tinh, gốm sành sứ lẫn trong rác, chúng sẽ được đưa xuống hố tro theo chu kỳ và có thể đem đi đóng rắn làm vật liệu xây dựng (gạch Block) hay chôn lấp an toàn do đã đốt kiệt các chất hữu cơ.

5. Buồng đốt thứ cấp 4:

Khí nhiệt phân từ buồng đốt sơ cấp 3 chuyển lên buồng đốt thứ cấp 4 chứa các chất cháy có nhiệt năng cao (CO, H2, CnHm…), tại đây chúng được đốt cháy hoàn toàn tạo thành khí CO2 và H2O nhờ lượng oxy trong không khí cấp và nhiệt độ cao. Nhiệt độ của buồng đốt thứ cấp được duy trì từ 1.000 ¸ 1.200○C bởi mỏ đốt nhiên liệu dầu diesel. Nhờ nhiệt độ cao và thời gian lưu khí trong buồng đốt đủ lâu (trên 2 giây) đảm bảo thiêu hủy hoàn toàn các chất thải độc hại, đặc biệt là Dioxin, Furans và mùi.

Hiệu suất xử lý của lò đốt rác phụ thuộc chủ yếu vào hiệu quả thiêu đốt và phản ứng diễn ra trong buồng đốt thứ cấp 4 có tính quyết định đối với toàn bộ quá trình xử lý bằng phương pháp thiêu hủy. Vì vậy sự bố trí hợp lý của mỏ đốt tạo nên sự đồng đều nhiệt độ trong lò, tăng hiệu quả thiêu đốt và tạo dòng khí chuyển động xoáy rất có lợi cho việc hòa trộn, tiếp xúc của các quá trình phản ứng.

Kiểm soát quá trình đốt cháy và nhiệt độ trong buồng đốt thứ cấp 4 bằng cặp nhiệt điện XA (Cromen-Alumen)vỏ bọc bằng ceramic có nối với hệ thống điều chỉnh tự động nhiệt độ.

6. Buồng đốt thứ cấp nối dài 5

Buồng đốt thứ cấp được kéo dài nối với cụm thiết bị giải nhiệt của hệ thống lò. Đây là một trong những bí quyết công nghệ quan trọng để lò đốt rác vừa đảm bảo bẻ gãy mạch vòng và đốt kiệt các khí carburhydro độc hại ở nhiệt độ cao trong thời gian dài vừa đáp ứng yêu cầu tiết kiệm tối đa nhiên liệu sử dụng. Với kết cấu kéo dài và vật liệu chịu lửa đặc biệt (gạch cao nhôm 1700oC, vữa samot A 1600oC, bông ceramic cách nhiệt 12500C, gạch xốp cách nhiệt 1400oC…), luồng khí thải và chất hữu cơ còn sót lại sẽ được đốt cháy 1 cách triệt để và tăng thời gian lưu cháy ở nhiệt độ cao

7, Tháp giải nhiệt đứng 6

Khí thảisau khi đi qua buồng đốt đang ở nhiệt độ trên 750oC sẽ tiếp tục được chuyển động sang thiết bị giải nhiệt khô 6 để tiến hành làm nguội bằng các quạt gió đối lưu.

Để tăng cường hiệu quả trao đổi nhiệt, thiết bị giải nhiệt 6 có cấu tạo đặc biệt với bề mặt trao đổi nhiệt lớn và cường độ đối lưu cao nhờ hệ thống quạt gió với lưu lượng lớn, vận tốc cao qua các bề mặt trao đổi nhiệt. Nhờ đó mà khí thải được làm mát và hạ thấp nhiệt độ tới giá trị cho phép trước khi vào thiết bị xử lý bằng phương pháp hấp thụ

8. háp lọc bụi thô 7:

Khí thải sau khi được làm mát ở thiết bị giải nhiệt 6còn chứa bụi có kích thước phân tán rộng từ 5¸30mm vì vậy cần đưa qua thiết bị lọc bụi thô 7

Trong quá trình nhiệt phân của lò đốt lượng khí thải ra môi trường kéo theo 1 lượng bụi khá lớn trong sơ đồ nguyên lý như hình vẽ trên, phải nghiên cứu và đưa ra phương án lọc bụi thô sau phần giải nhiệt. Quá trình của lọc bụi được chuyển hoá bằng dạng Momen xoắn của các vách ngăn trong hệ thống lọc bụi, chuyển động xoáy của dòng khí tạo ra lực ly tâm tách bụi ra khỏi dòng khí, thu hồi bụi vào xe để dưới đáy tháp lọc bụi, sau đó khí thải đi qua các bộ phận phía sau sẽ hiệu quả tuyệt đối để thải ra môi trường

9. Tháp hấp thụ 8:

Khí thải sau khi được lắng bụi trong thiết bị lọc bụi thô 7, nhờ áp suất hút tạo bởi quạt hút tổng11 sẽ được đưa tiếp sang tháp hấp thụ8 là loại tháp rửa có ô đệm hoạt động dựa trên nguyên lý hấp thụ khí – lỏng diễn ra chủ yếu trên bề mặt các tấm sứ đệm (có diện tích tiếp xúc pha lớn) và cả trong không gian bên trong tháp. Khí thải axit và dung dịch kiềm chuyển động ngược dòng nhau trong đó, khí đi từ dưới lên còn dung dịch kiềm được phun, biến bụi mịn từ trên xuống nhằm tăng cường hiệu quả tiếp xúc pha, hấp thụ, xử lý.

Dung dịch kiềm (NaOH, hỗn hợp C + NaHCO3, Ca(OH)2) có pH = 8 ÷ 9, từ bể tuần hoàn 10 được hệ thống bơm cấp và phun vào buồng tháp hấp thụ với hệ số phun lớn, có thể điều chỉnh được lưu lượng (từ 10 m3/h) bằng hệ thống van sao cho phù hợp theo yêu cầu. Các chất khí axít (SO2, HCl, HF…) sẽ bị dung dịch kiềm hấp thụ, trung hòa trong dung dịch và tuần hòan ra bể điều hòa, lắng cặn, bổ sung hóa chất, kiểm soát pH sau đó quay lại tháp hấp thụ tham gia vào quá trình xử lý tiếp theo.

Quá trình này đồng thời làm lắng hết phần bụi có kích thước nhỏ (dưới 5 mm) còn lại trong khí thải. Bộ tách giọt nước trong tháp hấp thụ 8 được thiết kế phù hợp nhằm tách pha lỏng ra khỏi pha khí, thu hồi lại các giọt nước nhỏ khỏi bị dòng khí chuyển động kéo POT carbon và tách ẩm 9:Dòng khí thải sau khi đi qua tháp hấp thụ sẽ chuyển qua POT carbon. Tại đây dòng khí thải sẽ được xử lý 1 cách triệt để bằng phương pháp hấp phụ. Lượng khí độc còn sót lại trong khói thải trước khi thoát ra môi trường sẽ bị than hoạt tính ở POT carbon hấp phụ.

Than hoạt tính ở POT carbon được sử dụng có diện tích bề mặt tiếp xúc rất lớn để tăng khả năng hấp phụ tạp chất, nhờ cấu trúc đặc biệt, diện tích bề mặt của tất cả các lỗ rỗng với các cấu trúc siêu hiển vi, có thể đạt tới 800¸2.500 m2/g trong 1g than hoạt tính, cấu trúc đó có thể có tác dụng chắt lọc khí độc hại trong hỗn hợp khí thải và giữ lại trên bề mặt chất hấp phụ; nên chúng có thể hấp phụ rất mạnh đối với các khí độc hại còn lại trong khí thải kể cả Dioxin, Furans và các kim loại nặng…

Còn các thành phần hơi nước và dung dịch được phun sương bị cuốn theo khói thải, chúng sẽ được tách triệt để ra khỏi dòng khí thải bằng hai tầng tách ẩm :

– Tấm chắn lá sách phía trên tháp hấp thụ: theo nguyên lý va đập, lắng đọng và trọng lực

– Tháp tách ẩm : theo nguyên lý trọng lực và quán tính kết hợp.

Phía dưới thân tháp còn có phần thể tích cần thiết để tích, lưu khí nhằm điều áp dòng khí thải trước khi qua quạt hút 11 để vào hệ thống thoát khói chính 12

10. Hệ bể tuần hoàn 10:

Hệ bể tuần hoàn gồm 2 cụm: bể nước sạch dùng làm mát các cơ cấu kim loại trong lò và phục vụ quá trình điều khiển sự cháy của rác trong lò và các bể chứa dung dịch hấp thụ tuần hoàn.

Nguyên lý hoạt động: Nước thải từ tháp hấp thụ 8 được thu hồi về bể chứa dung dịch tuần hoàn 10 để làm nguội, điều hòa, lắng – tách cặn và bổ sung hóa chất kiềm để đảm bảo pH = 8 ÷ 9 trước khi được tái tuần hoàn sử dụng trong tháp hấp thụ.

Tại bể dung dịch tuần hòan có bố trí bồn chứa dung dịch kiềm trung gian và hệ thống thiết bị kiểm tra liên tục giá trị pH bằng các điện cực đo pH tiếp xúc trực tiếp dung dịch trong bể, và kích hoạt van điện (solenoid) xả bổ sung dung dịch kiềm vào bể tuần hòan khi pH dưới giá trị cài đặt. Người vận hành lò cần kiểm tra và bổ sung lượng kiềm vào bồn trung gian theo định kỳ và theo điều kiện, loại rác đốt thực tế để bổ sung lượng hóa chất cho phù hợp (từ 10 kg hóa chất/ giờ).

Theo định kỳ, cặn lấy ra từ bể dung dịch tuần hoàn 10 chủ yếu chứa bụi vô cơ không nguy hại, carbon và các muối trung hòa được đem đi phơi khô, phối trộn để đóng gạch block hay phối trộn với các thành phần rác khác để đưa vào đốt tiếp trong lò đảm bảo quá trình xử lý triệt để các chất nguy hại.

Bể nước sạch (tiêu chuẩn nước sinh hoạt) cách ly với bể dung dịch tuần hoàn có nhiệm vụ cung cấp nước làm mát cho các cơ cấu thép trong hệ thống lò để đảm bảo điều kiện vận hành, tăng tuổi thọ thiết bị và cấp cho hệ thống điều khiển, điều hòa quá trình cháy rác trong buồng sơ cấp, hạ nhanh nhiệt độ buồng lò khi có sự cố rác cháy mạnh (nhiệt độ vượt trên 900 °C), phì khói, lửa… do trong rác cấp có lẫn các thành phần rác nhiệt trị cao không kiểm soát được) để đảm bảo an toàn tuyệt đối cho người vận hành và các thiết bị trong hệ thống.

11. Quạt hút tổng 11:

Quạt hút tổng 11 có tác dụng khắc phục trở lực của khí thải trên đường ống dẫn khói từ lò đến ống khói và tạo áp suất âm (áp suất trong lò đốt nhỏ hơn áp suất bên ngoài) ở buồng đốt sơ cấp và buồng đốt thứ cấp để hạn chế khói thoát ra ngoài môi trường qua cửa nạp chất thải trong quá trình thiêu đốt chất thải.Ở đây có van điều tiết để điều khiển chế độ áp suất của hệ thống lò.

12. Ống khói thải 12:

Khí sạch sau khi ra khỏi tháp tách ẩm đã được xử lý đạt tiêu chuẩn môi trường cho phép có nhiệt độ dưới 200○C được quạt hút 11 đưa vào ống khói thải 12 cao 30m để phát tán ra ngoài môi trường.Trong trường hợp trong phạm vi 40 m tính từ chân ống khói có vật cản lớn như: nhà, rặng cây, đồi….thì ống khói sẽ được lắp đặt cao hơn 3m so với điểm cao nhất của vật cản. Trên thân ống khói có thiết kế cửa để lấy mẫu khí thải với đường kính hoặc độ rộng mỗi chiều tối thiểu 10cm, có nắp đậy để điều chỉnh độ mở rộng, kèm theo sàn thao tác đảm bảo an toàn, thuận lợi khi tiếp cận và lấy mẫu. Khí thải đi qua ống khói tổng đạt quy chuẩn QCVN 30:2012/BTNMT.

13. Bộ điều khiển tự động 13:

Bộ điều khiển được thể hiện trên tủ điện: thông qua thiết bị cài đặt của đồng hồ đo nhiệt độ, người vận hành dễ dàng điều khiển nhiệt độ buồng đốt sơ cấp và thứ cấp theo yêu cầu công nghệ của quá trình thiêu đốt, điều khiển tự động hay bằng tay toàn bộ các thiết bị động lực của cả hệ thống lò đốt.

Công dụng của bộ điều khiển tự động đối với lò đốt rác: điều khiển tự động quá trình đốt cháy nhiên liệu của các đầu đốt theo quy trình công nghệ đề ra; điều khiển tự động các thông số kỹ thuật cơ bản của lò đốt: nhiệt độ buồng đốt sơ cấp và thứ cấp; tiến hành các thao tác điều khiển quá trình chạy lò, bơm cấp dung dịch hấp thụ, các quạt oxy, quạt hút khói thải,đảm bảo an toàn cho hệ thống khi làm việc.

Điều khiển tự động theo vị trí với các bước cơ bản sau: nhận tín hiệu đo tức thời của thông số cần điều khiển nhờ các cảm biến. Bộ phận điều khiển so sánh với giá trị đặt trước của đại lượng cần điều khiển với giá trị tức thời. Sau đó tác động lên cơ quan điều chỉnh để đưa đại lượng cần điều khiển về giá trị đặt trước.

Để thuận tiện cho việc quan sát các hoạt động cấp rác và khói thải trên đỉnh ống khói cần lắp thêm hệ thống camera, tạo điều kiện cho người vận hành nhận biết nhanh và trực tiếp kết quả hoạt động của lò, từ đó có những điều chỉnh nhanh chóng, thích hợp, đồng thời để người điều hành có thể theo dõi, ghi lại tình trạng hoạt động lò thường xuyên, liên tục…

14. Hố tro

Tro thải của Lò đốt xả ra từ buồng đốt sơ cấp chiếm khoảng ≤5 % tổng khối lượng rác đốt, sau khi đốt cháy kiệt ở nhiệt độ cao đã hoàn toàn triệt tiêu các chất hữu cơ, các ion kim loại nặng…Phần còn lại sẽ thải ra ngoài thông qua hố tro nằm dưới buồng đốt sơ cấp, số lượng tro thải nhiều hay ít phụ thuộc vào công suất rác thải đã được xử lý ở buồng đốt sơ cấp. Chu kì được lặp đi lặp lại đảm bảo xả hết lượng tro dư thừa ở buồng đốt sơ cấp

15. Xử lý tro bùn và nước thải sau khi xử lý:

- Tro thải sau khi được xử lý ở nhiệt độ cao đã hoàn toàn triệt tiêu các chất hữu cơ cùngvitrùng,vikhuẩnsẽtiếptụcđượcđưađixửlýđóngrắnhaybêtônghóa…

- Tro xỉ, tro bụi và bùn thải phát sinh từ lò đốt rác thải rắn nguy hại được phân loại, đánh giá theo quy định tại QCVN07:2009/BTNMT.

- Trên hình trên trình bày sơ đồ công nghệ xử lý tro bụi từ xe tháo tro và cặn lắng từ bể dung dịch tuần hoàn10:

- Nước thải tại bể dung dịch tuần hoàn định ký được bơm sang hệ thống xử lý nước thải tập trung của nhà máy và sau xử lý lại được tái sử dung cho hệ xử lý khí của lò đốt.